Nauwkeurigheid in profieltolerantie is een fundamentele technische overweging bij het ontwerpen, specificeren en installeren van grote schuifdeursystemen. In hoogwaardige architecturale en industriële toepassingen hebben de fysieke geometrie en dimensionale stabiliteit van structurele profielen rechtstreeks invloed op het systeemgedrag, zoals de pasvorm van de montage, de mechanische prestaties, de doeltreffendheid van de afdichting en de soepelheid van de bediening.

I. Kernconcepten: profieltolerantie en systeemprestaties

1. Definitie van profieltolerantieprecisie

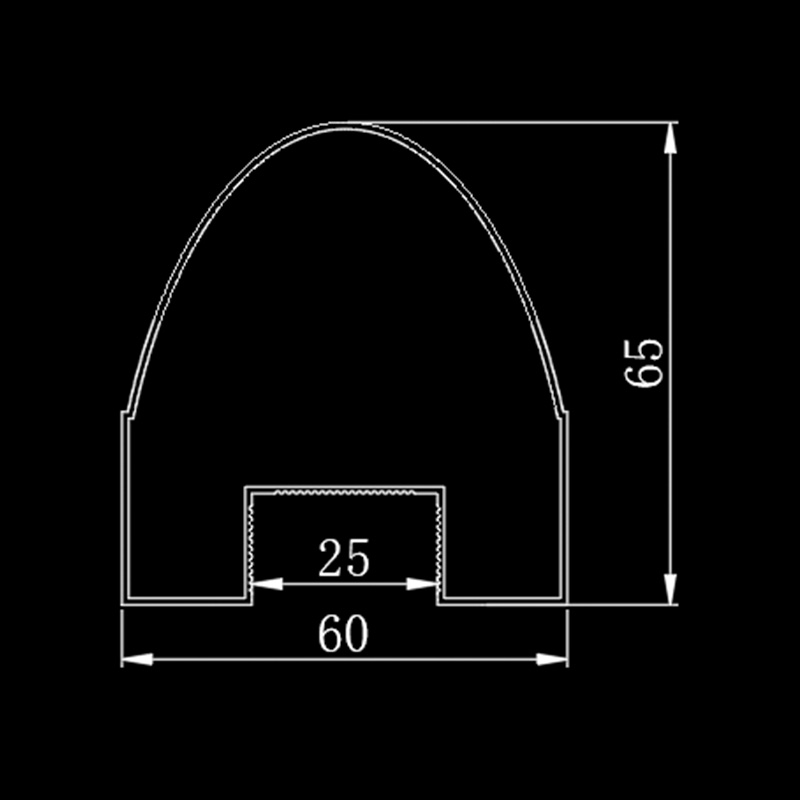

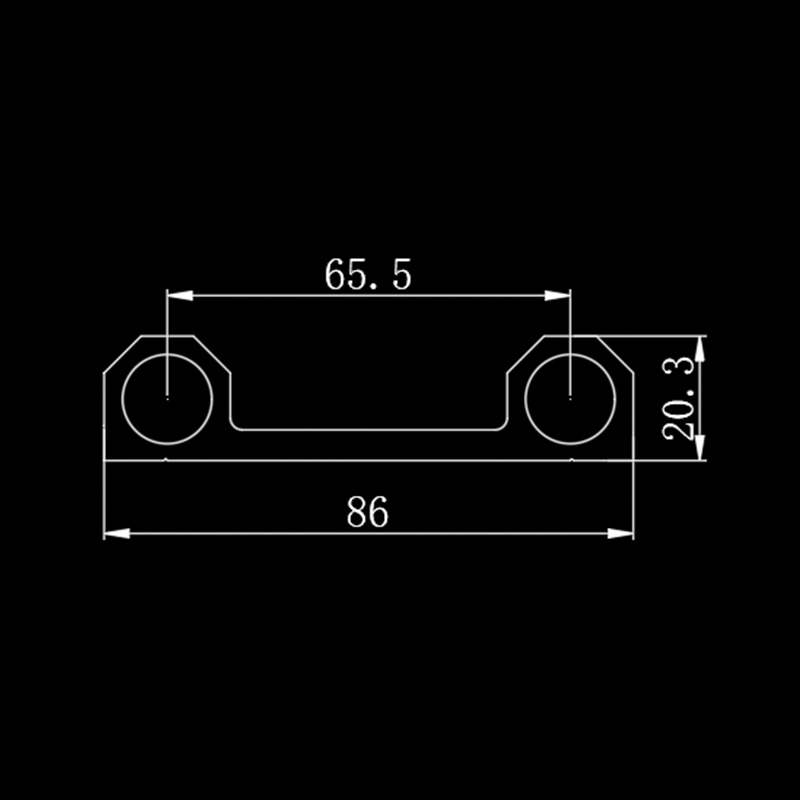

De nauwkeurigheid van de profieltolerantie verwijst naar de toegestane variatie in fysieke afmetingen van een geëxtrudeerd constructiedeel ten opzichte van de nominale ontwerpgeometrie. Voor schuifdeursystemen omvat dit:

- Uniformiteit van de wanddikte van de sectie

- Hoekige en lineaire maatnauwkeurigheid

- Vlakheid en rechtheid van flenzen en lijven

- Concentriciteit en loodrechtheid ten opzichte van referentievlakken

In tegenstelling tot eenvoudige onderdeeltolerantie heeft profieltolerantie invloed op de assemblage van meerdere componenten; één afwijking plant zich voort door het systeem.

2. Interactie tussen profielgeometrie en systeemattributen

De prestaties van grote schuifdeuren zijn afhankelijk van interacties tussen drie domeinen:

- Structurele pasvorm – Om ervoor te zorgen dat de panelen uitgelijnd zijn, de rails correct in elkaar grijpen en zonder problemen met de hardware functioneren.

- Dynamisch gedrag – Schuifdeuren vertonen complexe bewegingen onder belasting; cumulatieve tolerantiefouten kunnen wrijving, binding en trillingen veroorzaken.

- Montage en veldinstallatie – Precisie in profielen vermindert aanpassingen ter plaatse, waardoor de installatie-efficiëntie en betrouwbaarheid op lange termijn worden verbeterd.

Onnauwkeurige profielafmetingen manifesteren zich vaak lang na de fabricage als operationele problemen op systeemniveau.

II. Tolerantie Precisie-eisen bij grote schuifdeuren

1. Functionele factoren voor precisie

Grote schuifdeurconstructies zijn ontworpen om meerdere doeleinden tegelijk te dienen:

- Maakt een soepele geleide beweging mogelijk onder zwaartekracht en zijdelingse belastingen

- Zorg voor scheiding van de omgeving (infiltratie lucht/water)

- Bied structurele weerstand tegen wind en dynamische krachten

- Integreer hardware (rollen, afdichtingen, geleidingen) met minimale speling

Elke functionele vereiste legt een reeks maatcriteria op waaraan de structurele profielen moeten voldoen om verminderde prestaties te voorkomen.

2. Industrieverwachtingen voor aluminiumprofielen

Hoewel aluminiumprofielen vaak worden gebruikt voor schuifsystemen vanwege hun corrosieweerstand, gewicht-sterkteverhouding en fabricageflexibiliteit, leidt hun extrusieproces inherent tot variaties. Precisieverwachtingen worden gevormd door:

- Toepassingsschaal – Grotere deuren vereisen een proportioneel strengere controle op het gebied van rechtheid bij grote overspanningen en uniformiteit van de secties.

- Complexiteit van de assemblage – Configuraties met meerdere panelen of telescopische configuraties verhogen de gevoeligheid voor tolerantiestapelingen.

- Thermische en omgevingsinvloeden – Differentiële uitzettings- en belastingseisen vereisen toleranties zonder dat dit ten koste gaat van de pasvorm.

Tabel 1 belicht typische tolerantieoverwegingen voor belangrijke geometrische kenmerken van structurele profielen bedoeld voor grote schuifdeursystemen.

Tabel 1 – Typische tolerantiebereiken voor profielafmetingen

| Kenmerk | Typische nominale tolerantie | Kritische implicatie |

|---|---|---|

| Uniformiteit van de wanddikte | ±0,10 mm – ±0,20 mm | Beïnvloedt de sterkte en thermische prestaties |

| Lineaire lengte | ±0,30 mm – ±1,00 mm | Beïnvloedt montagepassing en afdichting |

| Hoekafwijking | ±0,5° – ±1,5° | Heeft invloed op de geometrische uitlijning met hardware |

| Rechtheid (per meter) | ≤0,5 mm – ≤1,0 mm | Regelt een soepele schuifwerking |

Opmerking: Tolerantiewaarden zijn illustratief en moeten worden afgestemd op het ontwerp, de toepassingseisen en de productiemogelijkheden.

III. Productieoverwegingen die van invloed zijn op de precisie

1. Extrusie en de inherente variabiliteit ervan

De productie van aluminium profiel voor schuifdeur begint met extrusie, waarbij verwarmd knuppelmateriaal door een matrijs wordt geperst om een complexe dwarsdoorsnedegeometrie te creëren. Het extrusieproces kan variabiliteit introduceren door:

- Matrijzenlijtage en temperatuurgradiënten

- Materiële batchverschillen

- Koelsnelheden beïnvloeden restspanningen

- Inconsequenties opsporen en rechtzetten

Ingenieurs moeten rekening houden met deze invloeden bij het specificeren van toleranties die zowel haalbaar als geschikt voor het doel zijn.

2. Procescontroles en kwaliteitsborging

Het handhaven van precisie vereist robuuste controles tijdens de hele productie:

- Matrijskalibratie en onderhoudsschema

- Documentatie van procesparameters

- In-line monitoring van kritische afmetingen

- Statistische procescontrole (SPC) om trends te detecteren voordat ze defecten worden

Fabrikanten die in staat zijn tot strenge procescontrole produceren profielen met een smallere verdeling van dimensionale variatie.

IV. Tolerantie Stack-Up Analyse

1. Stack-ups in assemblages begrijpen

Tolerantiestapeling verwijst naar cumulatieve dimensionale variatie wanneer meerdere componenten samenkomen in een samenstel. Bij schuifdeursystemen bestaan er stapels over:

- Profiel-pasvlakken

- Track- en begeleidingsinterfaces

- Hardware-bevestigingspunten

- Paneelopeningen en overlappende randen

Een systematische stapelanalyse kwantificeert hoe elke tolerantie bijdraagt aan de totale assemblagevariatie.

2. Technische methoden voor de evaluatie van stapels

Evaluatie van de tolerantiestapeling kan worden benaderd door:

- Worstcaseanalyse , ervan uitgaande dat alle afwijkingen negatief uitgelijnd zijn

- Statistische stapeling , waarbij kansverdelingen worden gebruikt om realistische variatie weer te geven

- Monte Carlo-simulaties , iteratieve modellering om variatiepatronen te voorspellen

Zelfs zonder specifieke productnamen of eigen tools bieden deze methoden beslissingsondersteuning voor de toewijzing van toleranties.

V. Profielgeometrie en functionele fitstatistieken

1. Belangrijke geometrische statistieken

Voor een nauwkeurige evaluatie van de nauwkeurigheid van de profieltolerantie zijn kwantitatieve meetgegevens nodig, waaronder:

- Maatafwijkingsmetingen (lineaire metingen ten opzichte van ontwerp)

- Afmetingen profielvorm (rondheid, vlakheid, contourgetrouwheid)

- Positienauwkeurigheid van het oppervlak (locatie van groeven, flenzen en sleuven)

Meetresultaten houden rechtstreeks verband met de pasvorm van de interface en de systeemfunctie.

2. Datum Reference Frame (DRF)-strategie

Het selecteren van geschikte referentiepunten is een voorwaarde voor een consistente evaluatie van de toleranties. Een goed gedefinieerde DRF:

- Verankert metingen aan de ontwerpintentie

- Biedt gemeenschappelijke referentie voor productiebatches

- Zorgt voor herhaalbaarheid en reproduceerbaarheid van de inspectie

Voor complexe profielen maken gegevens uit meerdere vlakken een volledige geometrische karakterisering mogelijk.

VI. Inspectie- en meettechnieken

1. Precisiemeetinstrumenten

Om toleranties effectief te evalueren, moet de inspectie worden uitgevoerd met geschikte instrumenten:

- Coördinatenmeetmachines (CMM) voor meerassige dimensionale metingen

- Lasertrackers en scansystemen voor rechtheid van lange profielen

- Optische comparatoren voor profielcontourverificatie

- Go/no-go-armaturen voor een snelle veldbeoordeling

Een juiste selectie van meetapparatuur zorgt voor nauwkeurigheid en praktische inspectietijden.

2. Meetprotocollen

Uitgebreide protocollen vergroten het vertrouwen in inspectieresultaten:

- Traceerbaarheid van kalibratie aan erkende normen

- Herhaling van metingen om variatie binnen monsters te beoordelen

- Milieucontrole om thermische invloeden op de meting te minimaliseren

Tabel 2 identificeert algemene meetmethoden en hun geschiktheid voor tolerantie-attributen.

Tabel 2 – Meettechnieken voor profielevaluatie

| Techniek | Geschikt voor | Opmerkingen |

|---|---|---|

| CMM | Uitgebreide geometrische meting | Hoge nauwkeurigheid; geschikt voor complexe functies |

| Laserscanner | Rechtheid en vorm | Goed voor lange profielen; contactloos |

| Optische comparator | Profielcontour | Efficiënt voor betrouwbaarheid van de doorsnede |

| Handmatige meters | Snelle pass/fail-controles | Handig voor veldverificatie |

VII. Integratie van tolerantie-evaluatie in System Engineering

1. Vereisten Flow-Down

Tolerantiespecificaties mogen geen op zichzelf staande tekst zijn; ze moeten voortvloeien uit systeemvereisten, afgeleid van:

- Functionele prestatiecriteria

- Installatiemethoden

- Omgevingsomstandigheden

- Verwachtingen over de levensduur

Een stroom naar beneden zorgt ervoor dat de tolerantieprecisie in lijn ligt met de systeemresultaten.

2. Ontwerp voor fabricage en montage (DFMA)

Tolerantievereisten moeten ook worden geëvalueerd via a ontwerp voor vervaardiging en montage lens:

- Kan het profiel betrouwbaar worden vervaardigd binnen de gespecificeerde toleranties?

- Biedt het ontwerp voldoende montageruimte zonder dat dit ten koste gaat van de prestaties?

- Zijn componenten vergevingsgezind voor kleine variaties dankzij instelbare functies?

DFMA-denken verbetert de maakbaarheid en verlaagt het risico.

VIII. Veldverificatie en feedbacklus

1. Belang van veldmetingen

Profielen die de fabrieksinspectie doorstaan, kunnen nog steeds problemen tegenkomen wanneer ze in echte omgevingen worden geïnstalleerd vanwege de cumulatieve geometrische interactie met de ondergrond en de installatieomstandigheden. Verificatie ter plaatse zorgt voor:

- Conformiteit van afmetingen zoals geïnstalleerd

- Afstemming met architectonische referenties

- Geschiktheid van de installatiemethode

2. Continue verbeteringsprocessen

Inzichten uit het veld moeten worden teruggekoppeld naar productie- en ontwerppraktijken, waardoor de cirkel wordt gesloten:

- Registreer afwijkingen en trends over meerdere projecten

- Pas indien nodig de controles van het productieproces of de ontwerptoleranties aan

- Update inspectieprotocollen op basis van echte applicatie-inzichten

Een gesloten kwaliteitssysteem verbetert de nauwkeurigheid in de loop van de tijd.

IX. Gemeenschappelijke uitdagingen en mitigatiestrategieën

1. Omgevingsinvloeden

Thermische uitzetting en samentrekking kunnen geometrische relaties veranderen. Mitigatie omvat:

- Specificeren van toleranties, rekening houdend met het omgevingsbereik

- Het ontwerpen van verbindingen en interfaces om de verwachte beweging op te vangen

2. Hantering van lange profielen

Grote profielen zijn gevoelig voor buigen, draaien en doorzakken onder eigen gewicht. Mitigatiestrategieën omvatten:

- Het adequaat ondersteunen van profielen tijdens opslag en handling

- Rechtlijningsprocessen oordeelkundig toepassen

- Gebruik van meetsteunen die installatieomstandigheden simuleren

3. Interface met hardware

Profielen moeten rollen, geleiders, afdichtingen en bevestigingsmiddelen accepteren. Precisie in interface-afmetingen is niet onderhandelbaar voor een betrouwbare werking. Maatregelen zijn onder meer:

- Het definiëren van interfacetolerantiezones tijdens het ontwerp

- Compatibiliteit met hardwaretoleranties verifiëren

X. Casestudies: praktische scenario's (analytische voorbeelden)

Overweeg in plaats van specifieke producten twee analytische scenario's:

Scenario A – Schuifconstructie met meerdere panelen

Een systeem met meerdere schuifpanelen heeft meerdere pasvlakken. De cumulatieve tolerantie mag de opening die afdichtingen en geleiders kunnen absorberen niet overschrijden. Zelfs kleine afwijkingen in parallellisme tussen bijpassende profielen kunnen tot binding leiden. Precisie-evaluatie richt zich hier op:

- Rechtheid over grote overspanningen

- Relatieve positie van montagevoorzieningen

Scenario B – Industriële doorgang met grote doorgang

In omgevingen waar grote vrije ruimten nodig zijn (bijvoorbeeld gebieden waar materiaal wordt verwerkt), zorgt de tolerantieprecisie ervoor dat deurpanelen niet:

- Interfereren met structurele openingen

- Bind met bovengeleiders

Uit de evaluatie blijkt dat er een grotere precisie vereist is, niet alleen voor de functionaliteit, maar ook voor de veiligheidsafstand.

Samenvatting

Evalueren profieltolerantieprecisie voor grote schuifdeuren vereist een systematische technische aanpak die geometrische nauwkeurigheid koppelt aan systeemprestaties. Precisie erin aluminium profiel voor schuifdeur structuren is geen geïsoleerde parameter; het:

- Heeft invloed op pasvorm, beweging, duurzaamheid en onderhoud

- Wordt beïnvloed door verzonnen realiteiten

- Moet worden geanalyseerd binnen de tolerantiekaders

- Vereist geschikte meetmethoden en gegevensinterpretatie

- Moet worden geïntegreerd in vereisten, productie-, inspectie- en veldverificatieprocessen

Door rigoureuze evaluatie en procesdiscipline wordt tolerantieprecisie geen beperking, maar een voorspelbare technische parameter die betrouwbaar gedrag van schuifdeursystemen ondersteunt.

Veelgestelde vragen

Vraag 1: Wat is de nauwkeurigheid van de profieltolerantie en waarom is dit van cruciaal belang voor grote schuifdeuren?

A1: De nauwkeurigheid van de profieltolerantie is de toegestane afwijking van de nominale afmetingen in een structureel profiel die de dimensionale interfaces, beweging en montage-effectiviteit bij grote schuifdeuren beïnvloedt.

Vraag 2: Hoe beïnvloeden productieprocessen de tolerantieprecisie?

A2: Processen zoals extrusie, koeling en rechttrekken introduceren variaties die moeten worden beheerst door middel van procesbeheer, gereedschap en inspectie.

Vraag 3: Welke hulpmiddelen worden doorgaans gebruikt om profieltoleranties te evalueren?

A3: Technieken omvatten coördinatenmeetmachines (CMM), laserscanning, optische comparatoren en veldmeters.

Vraag 4: Hoe beïnvloedt de tolerantie-stapelanalyse ontwerpbeslissingen?

A4: Stack-up-analyse kwantificeert de cumulatieve variatie tussen meerdere componenten, waardoor ingenieurs tolerantiebudgetten kunnen toewijzen voor een betrouwbare montage.

Vraag 5: Welke rol speelt veldverificatie bij tolerantie-evaluatie?

A5: Bij verificatie ter plaatse wordt gecontroleerd of de geïnstalleerde omstandigheden overeenkomen met de ontwerpverwachtingen, waardoor gegevens worden verkregen voor voortdurende verbetering.

Referenties

- Technische praktijken en normen voor geometrische dimensionering en tolerantie (GD&T).

- Statistische procescontrolemethodologieën voor kwaliteitsborging van profielproductie.

- Vergelijkingsstudies van meet- en inspectietechnologie bij de fabricage van structurele profielen.

Taal

Taal